در عصر فناوری مدرن، سیستمهای کنترل توزیعشده (DCS) بهعنوان یک عنصر کلیدی در فرآیندهای صنعتی پیچیده ظهور کردهاند. این فناوری، با تمرکز بر توزیع هوشمندانه وظایف کنترل، تحولی در مدیریت فرآیندهای صنعتی ایجاد کرده است. در مقایسه با سیستمهای متمرکز قدیمی، DCS مزایای قابلتوجهی را در نیروگاهها و صنایع مختلف به ارمغان میآورد.

با استفاده از DCS، کنترل فرآیندها بهصورت محلی و توزیعشده انجام میشود، که منجر به افزایش قابلتوجهی در قابلیت اطمینان، کیفیت و کارایی میشود. این سیستمها در طیف وسیعی از صنایع، از جمله کارخانههای شیمیایی، تأسیسات نفت و گاز، صنایع غذایی، و حتی نیروگاههای هستهای و سیستمهای آبرسانی، بهخوبی مورد استفاده قرار میگیرند. این فناوری انعطافپذیری و کارایی را در عملیات صنعتی به ارمغان میآورد و به شرکتها کمک میکند تا فرآیندهای خود را بهینهسازی کنند. در این مقاله از وبلاگ تندیس حرارت پیشرو، به معرفی این سیستم می پردازیم، با ما همراه باشید.

سیستم DCS چیست؟

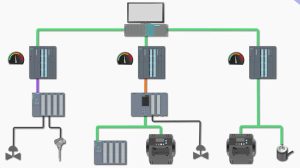

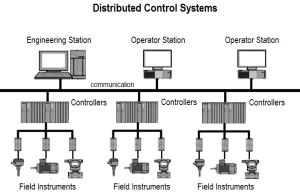

سیستم کنترل توزیعشده (DCS) یک شبکه خودکار پیشرفته است که کنترل فرآیندها را در یک منطقه وسیع و پراکنده بر عهده دارد. برخلاف سیستمهای متمرکز، DCS از چندین کنترلکننده اختصاصی در مکانهای مختلف تشکیل شده است. این سیستم شامل کنترلکنندههای محلی است که هر کدام بر یک بخش یا دستگاه خاص نظارت دارند و از طریق یک شبکه ارتباطی سریع با یکدیگر در ارتباط هستند. این ساختار توزیعشده، نظارت و کنترل مؤثر را در مناطق وسیع و پراکنده امکانپذیر میسازد.

ویژگی های سیستم کنترل توزیع شده

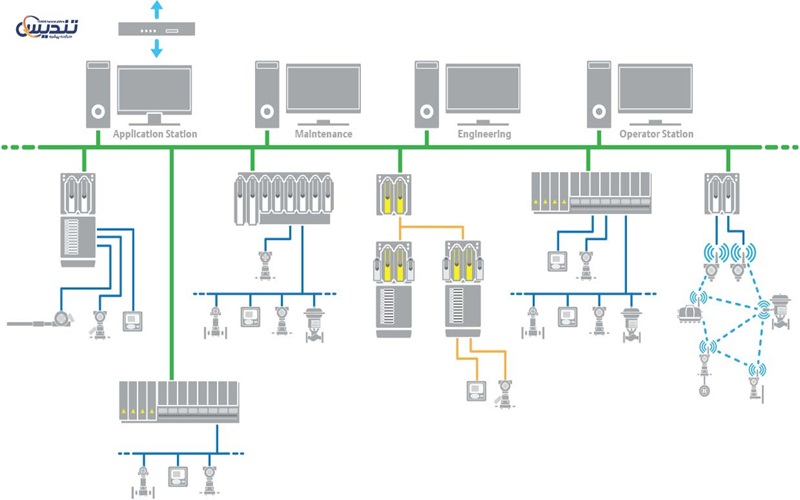

در سیستم کنترل DCS، دادهها و عملکردهای کنترلی توسط مجموعهای از کنترلکنندههای DCS مدیریت میشوند. این کنترلکنندهها، واحدهای پردازشی قدرتمند هستند که به صورت استراتژیک در سراسر سایت مستقر شدهاند، نزدیک به مناطقی که نیاز به نظارت و کنترل دارند. هر کنترلکننده DCS به عنوان یک گره در شبکه عمل میکند و قادر به برقراری ارتباط با سایر کنترلکنندهها و دستگاههای مرتبط، از جمله پایانههای نظارتی، اپراتورها، و سیستمهای ثبت داده است. این ساختار توزیعشده، انعطافپذیری و کارایی سیستم را در مدیریت و نظارت بر فرآیندهای مختلف تضمین میکند.

دستگاههای میدانی، از جمله سنسورها و محرکها، به کنترلکنندههای اتوماتیک توزیعشده متصل هستند. این کنترلکنندهها با استفاده از پروتکلهای ارتباطی متنوعی مانند Profibus، Hart، Arc Net و Modbus، دادههای جمعآوریشده را به صورت سلسلهمراتبی به اشتراک میگذارند. این ارتباطات از طریق باسهای میدانی مختلف برقرار میشود تا اطمینان حاصل شود که اطلاعات به درستی در میان کنترلکنندهها منتقل میشود.

سیستم کنترل توزیعشده (DCS) یکی از ابزارهای کلیدی در صنعت است که برای مدیریت و کنترل فرآیندهای پیچیده به کار میرود. این سیستم به مجموعهای از کنترلکنندهها و نرمافزارها اشاره دارد که به صورت مرکزی یا توزیعشده عمل میکنند تا تمامی اجزای یک فرآیند صنعتی را به طور هماهنگ کنترل نمایند.

ویژگی اصلی DCS، توانایی آن در نظارت بر چندین فرآیند به طور همزمان است. این سیستم از حسگرها، عملگرها و دستگاههای مختلف بهره میبرد تا دادهها را جمعآوری کرده و به صورت پیوسته اطلاعات را تجزیه و تحلیل کند. این امر به اپراتورها این امکان را میدهد که وضعیت هر بخش از فرآیند را به دقت زیر نظر داشته باشند و در صورت بروز مشکل، به سرعت واکنش نشان دهند.

مزایای DCS

یکی از مزایای DCS، قابلیت یکپارچگی آن با دیگر سیستمهای صنعتی است. این سیستم میتواند به راحتی با سیستمهای اطلاعاتی، اتوماسیون و کنترل کیفیت ادغام شود، که به بهبود کارایی و کاهش خطاها کمک میکند. همچنین، DCS امکاناتی برای گزارشگیری و تجزیه و تحلیل دادهها فراهم میآورد که به تصمیمگیریهای بهتر در مدیریت فرآیندها کمک میکند.

در نهایت، DCS به دلیل طراحی مدولار خود، به راحتی قابل گسترش و بهروزرسانی است. این ویژگی به شرکتها این امکان را میدهد که با پیشرفت فناوری و تغییر نیازهای بازار، سیستم خود را به روز کنند و از کارایی بالای آن بهرهمند شوند. به طور کلی، سیستم کنترل توزیعشده به عنوان یک راهکار موثر در بهینهسازی فرآیندها و افزایش بهرهوری در صنایع مختلف شناخته میشود.

قسمت ها و اجزای اصلی سیستم DCS

این سیستم دارای بخشهای متنوعی است:

فضای کاری مهندسی

ایستگاه کاری مهندسی، از اجزای کلیدی سیستمهای DCS به شمار میرود و نقش ناظر کنترلی را ایفا میکند. این ایستگاه، متشکل از رایانهها یا کامپیوترهای شخصی است که با بهرهگیری از نرمافزارهای ویژهای نظیر ABB Freelance DCS، مدیریت کل سیستم را بر عهده دارند. وظیفه اصلی ایستگاه کاری مهندسی، ارائه ابزارهای لازم جهت پیکربندی سیستم است. بدین ترتیب، کاربران قادر خواهند بود تا عملیاتی مانند طراحی حلقههای کنترلی، تعریف نقاط ورودی/خروجی، اصلاح روال کنترلی، تنظیمات تجهیزات و ساماندهی اسناد را به انجام برسانند.

رابط HMI یا فضای کاری عملیاتی

واسط کاربری ماشین (HMI)، محیطی عملیاتی است که به منظور پایش و کنترل فرایندهای صنعتی ایجاد شده است. این سامانه، با بهرهگیری از تجهیزات مانیتورینگ یا رایانههای شخصی مجهز به نرمافزارهای ویژه، امکان مشاهدهی اطلاعات فرایند و اعمال دستورات کنترلی را برای اپراتورها فراهم میسازد. HMI ها در دو نوع تک منظوره و چند منظوره عرضه میشوند؛ نوع تک منظوره، وظایفی همچون نمایش آلارمها و نمودارها را بر عهده دارد، در حالی که نوع چند منظوره، علاوه بر نمایش اطلاعات، وظیفهی گردآوری و ذخیرهسازی دادهها را نیز در رایانههای شخصی انجام میدهد.

واحد کنترل پردازش

در یک سیستم DCS، واحد کنترل فرآیند، وظیفه مدیریت و کنترل عملیات را در سطح محلی بر عهده دارد. این واحد میتواند از یک یا چندین کامپیوتر تشکیل شده باشد که با استفاده از انواع ورودی/خروجیها، قابلیت توسعه دارد. اجزای اصلی این واحد عبارتند از: یک پردازنده مرکزی (CPU)، یک ماژول ارتباطی که از پروتکل فیلدباس پشتیبانی میکند، و واحدهای ورودی/خروجی توزیعشده. تجهیزات میدانی خاصی که مستقیماً به فیلدباس وصل میشوند، تحت عنوان ابزارهای هوشمند میدانی شناخته میشوند.

رسانه و کانال ارتباطی

در سامانههای کنترل توزیعشده (DCS)، شبکهی ارتباطی، عنصری حیاتی است که پیوند میان بخشهای گوناگون سامانه، از جمله محیط مهندسی، واحد پردازش مرکزی، بخش عملیاتی و تجهیزات هوشمند را برقرار ساخته و تبادل اطلاعات میان ایستگاههای مختلف را میسر میسازد. از متداولترین پروتکلهای ارتباطی مورد استفاده در این سامانهها میتوان به Profibus، Industrial Ethernet، DeviceNet، Modbus، Foundation Fieldbus، EtherCAT و فیبر نوری اشاره کرد. در حالی که برخی از سطوح این سیستمها ممکن است تنها از یک پروتکل ارتباطی مشخص استفاده کنند، سطوح دیگر میتوانند از چندین شبکهی ارتباطی متفاوت به صورت همزمان بهرهمند شوند.

ایستگاه های اپراتور

در یک سیستم DCS، ایستگاههای اپراتور نقش حیاتی در هدایت فرآیند تولید ایفا میکنند و به عنوان هستهی مرکزی کنترل شناخته میشوند. این ایستگاهها به اپراتورها این قدرت را میدهند که به صورت بیواسطه بر عملکرد واحد تولیدی نظارت داشته باشند و هرگونه اعلان خطر یا وضعیت غیرعادی در فرآیند را تشخیص داده و اطلاعرسانی کنند. همچنین، وظیفهی راهبری و ساماندهی تولید بر عهدهی این ایستگاهها است و غالباً برای مقاصد گوناگون کنترلی و پایش در سطح مدیریت نیز به کار گرفته میشوند.

سرورها، بایگانی و رایانه های مهندسی

در سیستمهای DCS، اجزای اساسی مانند سرورها، ایستگاههای کاری مهندسی و رایانههای آرشیو، وظیفه حیاتی گردآوری و ساماندهی اطلاعات را بر عهده دارند. سرورها با بهرهگیری از واحدهای پردازش مرکزی، دادهها را دریافت و پردازش میکنند. ارتباط میان ایستگاههای کاری اپراتورها و این واحدها از طریق بستر شبکههایی نظیر اترنت یا شبکههای محلی برقرار میگردد. رایانههای آرشیو، وظیفه نگهداری بلندمدت اطلاعات پیشین را دارند. ایستگاههای کاری مهندسی نیز به منظور تنظیم و راهاندازی سختافزار، مدیریت امور گوناگون، ارائه تصویری از تعامل اپراتور با سیستم و همچنین اجرای نرمافزارهای کنترلی و نظارتی مورد استفاده قرار میگیرند.

سخن پایانی

سیستمهای کنترل توزیعشده (DCS) معمولاً در محیطهای صنعتی متمرکز مانند یک کارخانه یا واحد تولیدی که نیازمند کنترل فرآیندهای پیچیده هستند، به کار میروند. صنایعی نظیر پتروشیمی، نیروگاهها، داروسازی، نفت و گاز و همچنین واحدهای تولیدی و فرآیندی در مقیاس کوچک، از جمله حوزههای کاربرد DCS به شمار میروند. اگرچه تفاوتهای اساسی بین DCS و SCADA وجود دارد، اما نسخههای مدرن هر دو سیستم، قابلیتهای استانداردی را برای اتوماسیون صنعتی ارائه میدهند. در نهایت، گزینش بین DCS و SCADA وابسته به الزامات خاص مشتری و کاربرد نهایی است. با این وجود، در شرایطی که هر دو سیستم بتوانند نیازهای فرآیند را به طور یکسان برآورده سازند، DCS به دلیل کاهش هزینهها و ارائه کنترل بهینهتر، گزینهای مقرونبهصرفهتر خواهد بود.